Comarch IoT MES

Comarch IoT MES

System Zaawansowanego ZarządzaniaProdukcjąNowoczesne oprogramowanie

zwiększające wydajność produkcji i OEE

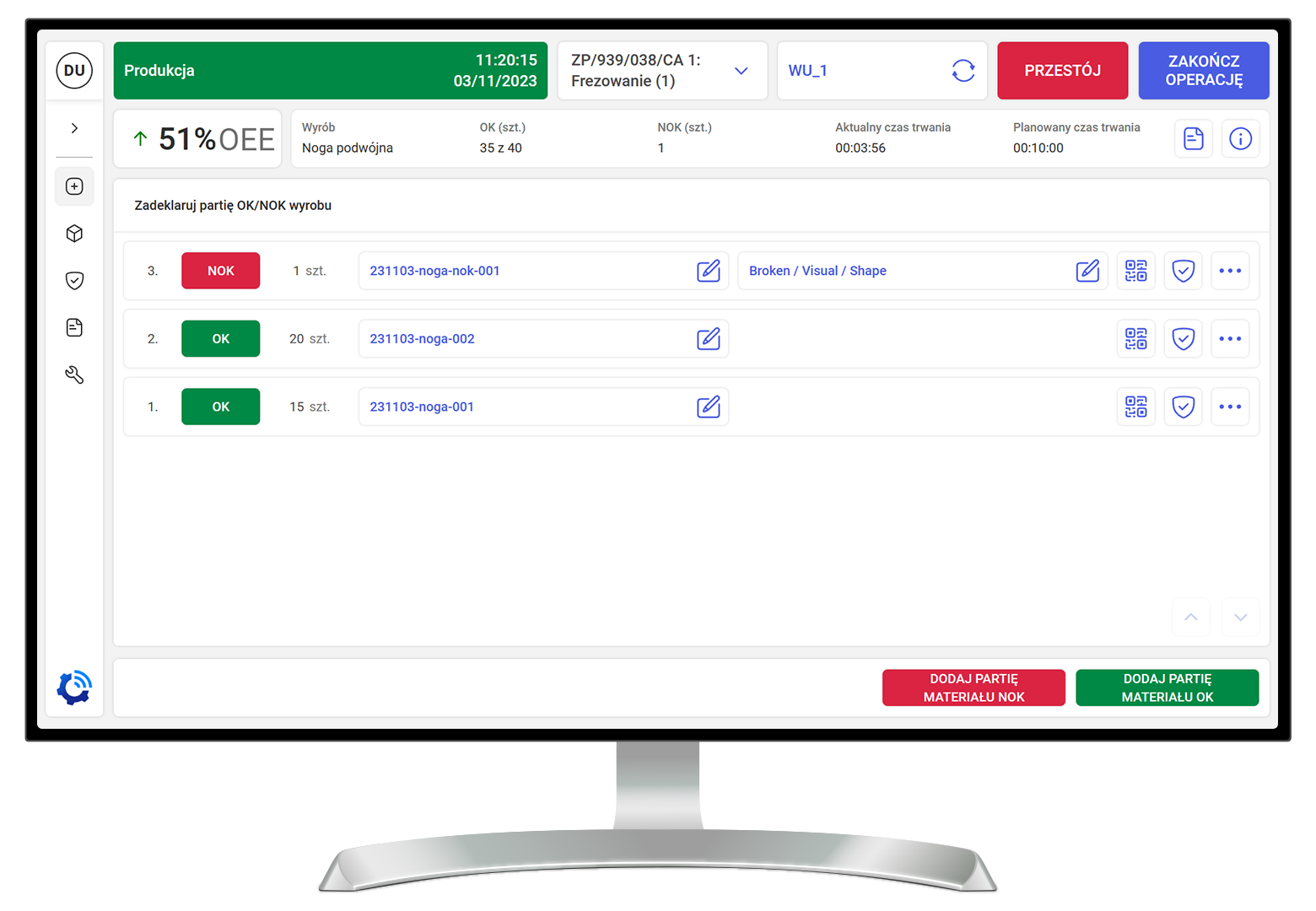

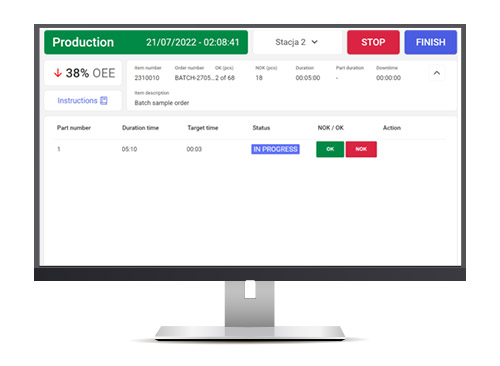

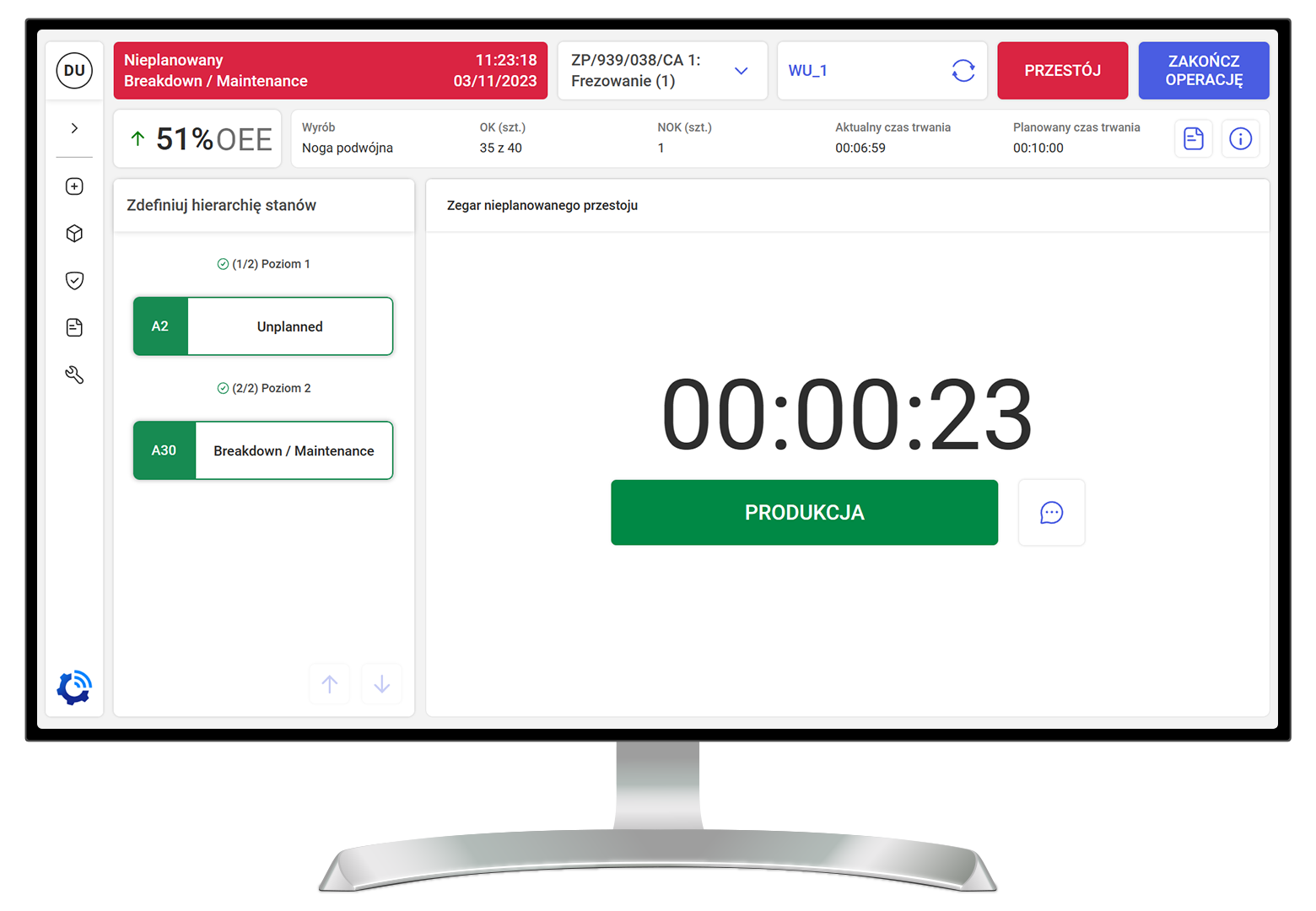

Ekran dotykowy wspomagający pracę operatora. Wyświetla niezbędne informacje o realizowanych zleceniach produkcyjnych i operacjach, w tym bieżący wskaźnik OEE. Umożliwia deklarowanie przestojów oraz raportowanie o bieżącej realizacji produkcji czy przeprowadzanej kontroli jakości. Dane mogą być wprowadzane za pomocą ekranu dotykowego, podłączonej klawiatury lub skanera kodów.

Wskaźnik OEE (ang. Overall Equipment Effectiveness – całkowita efektywność wyposażenia) jest jednym z najważniejszych współczynników do mierzenia wydajności w produkcji. OEE to iloczyn trzech wskaźników: dostępności, jakości oraz wydajności produkcji. Analiza wskaźnika OEE pozwala na wykrycie, tzw. „wąskich gardeł” ograniczających całkowitą sprawność maszyn / linii produkcyjnych. Wskazuje również gdzie w obrębie produkcji powstają straty.

Oblicz OEE, zdefiniuj i śledź inne wskaźniki, zwiększając wydajność swojej produkcji!

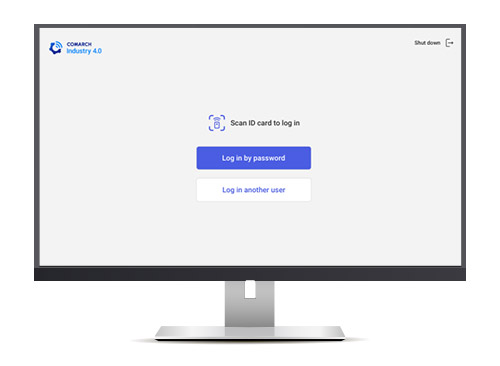

Logowanie do aplikacji odbywa się za pomocą loginu i hasła lub karty dostępu. Dostęp do poszczególnych maszyn ograniczony jest przez system uprawnień, który automatycznie weryfikuje i sprawdza, czy operator maszyny posiada odpowiednie autoryzacje i przeszkolenie wymagane do pracy na danym stanowisku.

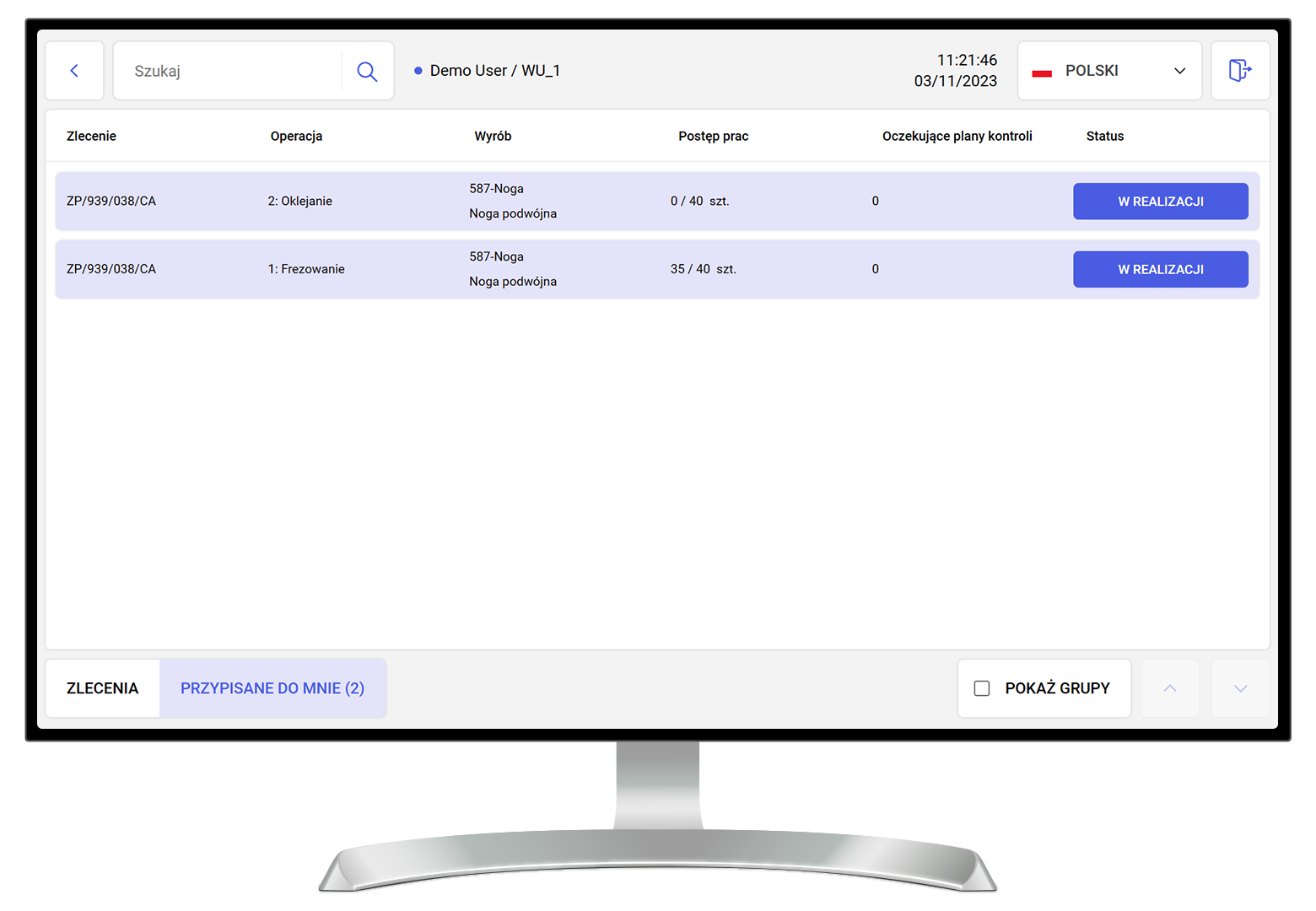

Dzięki cyfrowej wymianie danych, operator może wybrać zlecenie produkcyjne na panelu aplikacji MES – przygotowane i zaplanowane specjalnie dla niego. Przed rozpoczęciem pracy możliwe jest szczegółowe sprawdzenie informacji dotyczących danego zlecenia, takich jak ilość sztuk do wykonania czy czas operacji.

Zdecydować można także czy rozpocząć przezbrojenie lub przejść bezpośrednio do produkcji. Operator wybiera samodzielnie operację do realizacji, spośród wszystkich przypisanych do aktualnego stanowiska. Kolejność operacji może być uprzednio zaplanowana w zewnętrznych systemach APS i odpowiednio podpowiadana użytkownikowi.

System pozwala na trwałe połączenie z maszynami w celu odczytywania aktualnie udostępnianych sygnałów (takich jak m.in. stan i czas pracy), pojawiających się alarmów czy informacji o ilości wyprodukowanych sztuk. W efekcie otrzymujemy wiarygodne dane o statusie i realizacji zlecenia produkcyjnego w czasie rzeczywistym.

Integracja z systemem ERP pozwala na stałe śledzenie i kontrolę zużytych materiałów. Deklaracja ilości wyprodukowanych wyrobów odbywa się automatycznie (na podstawie sygnału z maszyny) lub ręcznie, za pomocą panelu produkcyjnego.

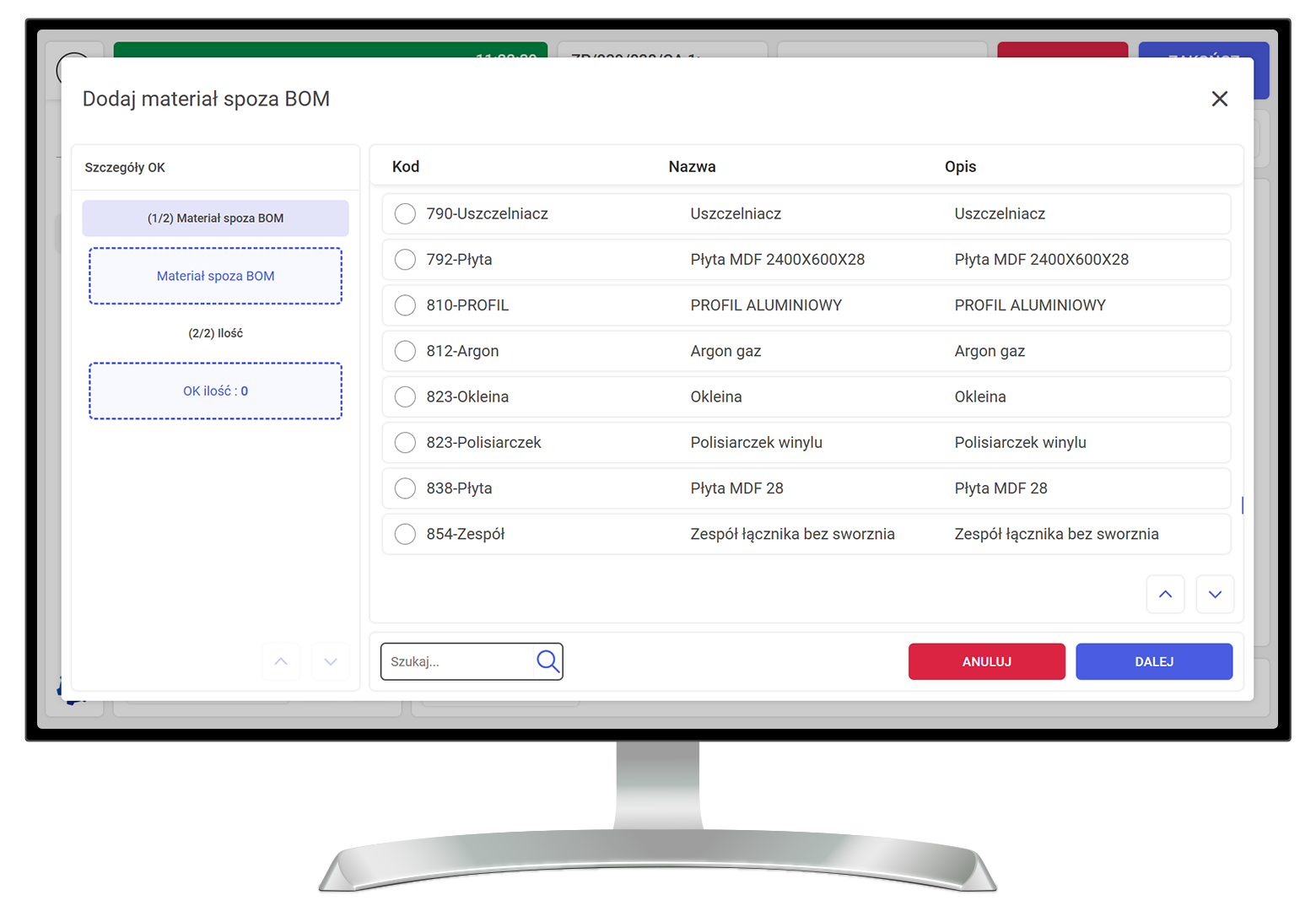

Pracownik może wyświetlić listę materiałów (BOM) przypisaną do aktualnie wykonywanej operacji i zadeklarować zużycie poszczególnych materiałów oraz wyrobów niezgodnych. Pozwala to monitorować ilość i jakość zużytego materiału.

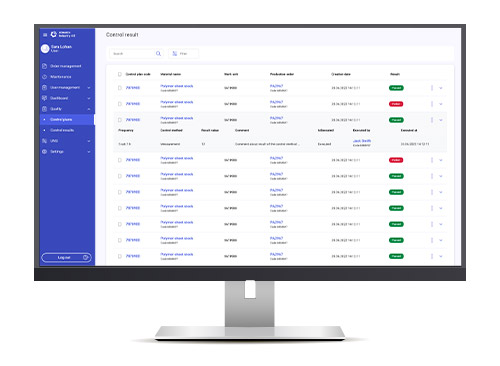

Plany kontroli jakości pozwalają na bieżące monitorowanie jakości produktów, eliminując produkty niezgodne, co znacznie obniża koszty produkcji. Integracja MES z systemami QMS i digitalizacja planów kontroli, pozwalają na unikanie tworzenia stosów dokumentacji papierowej, prowadząc operatora w prosty sposób przez czynności kontrolne i pomiarowe.

Operator wciska przycisk powodujący automatyczne wczytanie pomiaru z urządzenia, które ten pomiar wykonało, bez konieczności wykonywania całej czynności manualnie.

Przestój maszyny może być rejestrowany automatycznie (na podstawie sygnału z maszyny) lub ręcznie przez interakcje operatora z systemem.

Operator może wybrać przyczynę przestoju wybierając pomiędzy planowaną lub nieplanowaną przerwą oraz podając jej powód. Zakończenie przestoju może być również raportowane automatycznie lub ręcznie, a cała historia zdarzeń przechowywana jest w bazie danych.

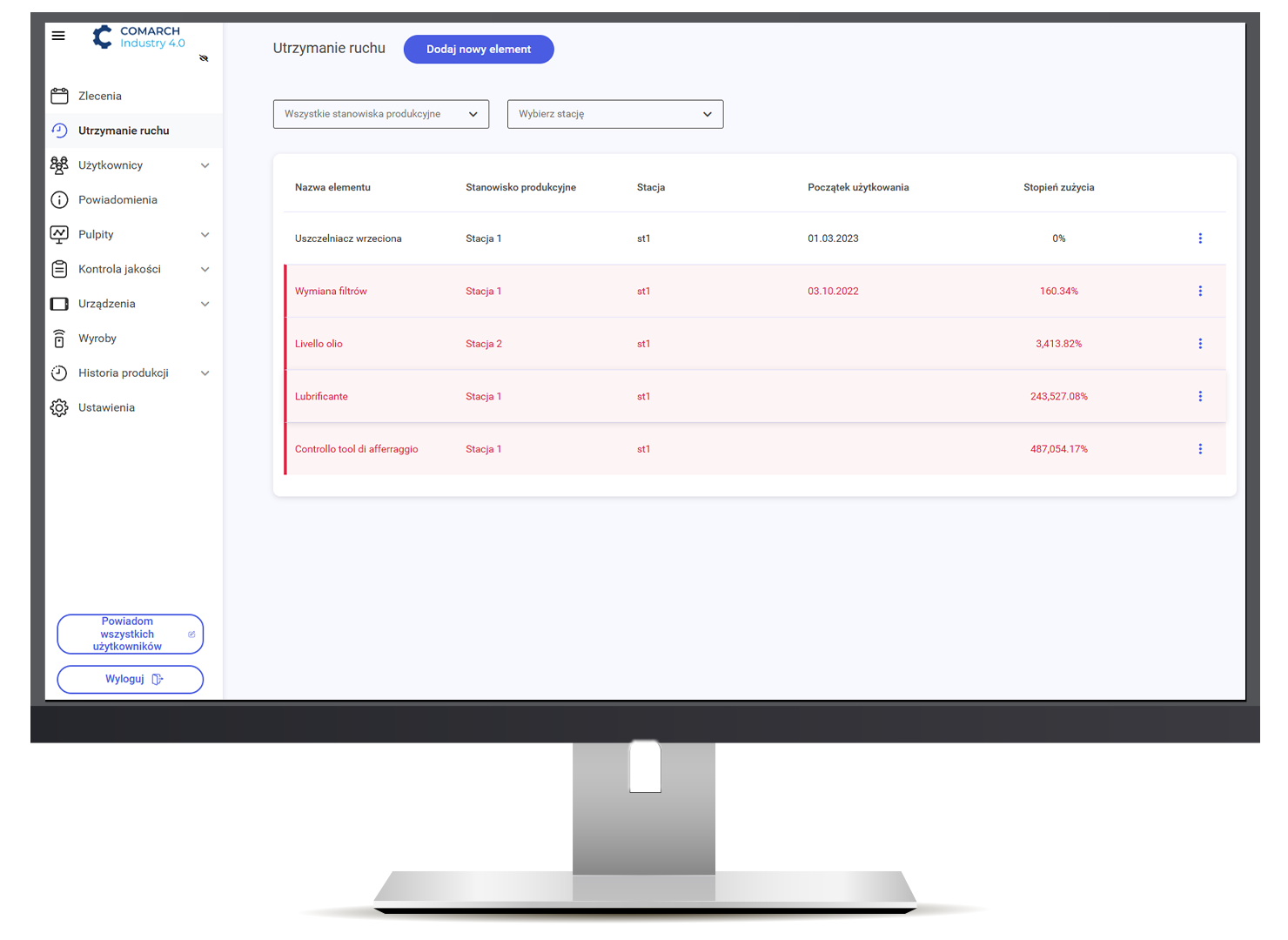

Moduł utrzymania ruchu pozwala przypisać do każdej maszyny okresowe czynności serwisowe, określając ich przedział czasowy i odpowiednio licząc niezbędne na ich wykonanie roboczogodziny.

Informacja o aktualnym stanie jest dostępna w panelu produkcyjnym oraz w części biurowej systemu. O konieczności wykonania czynności serwisowych przypominają pracownikom powiadomienia.

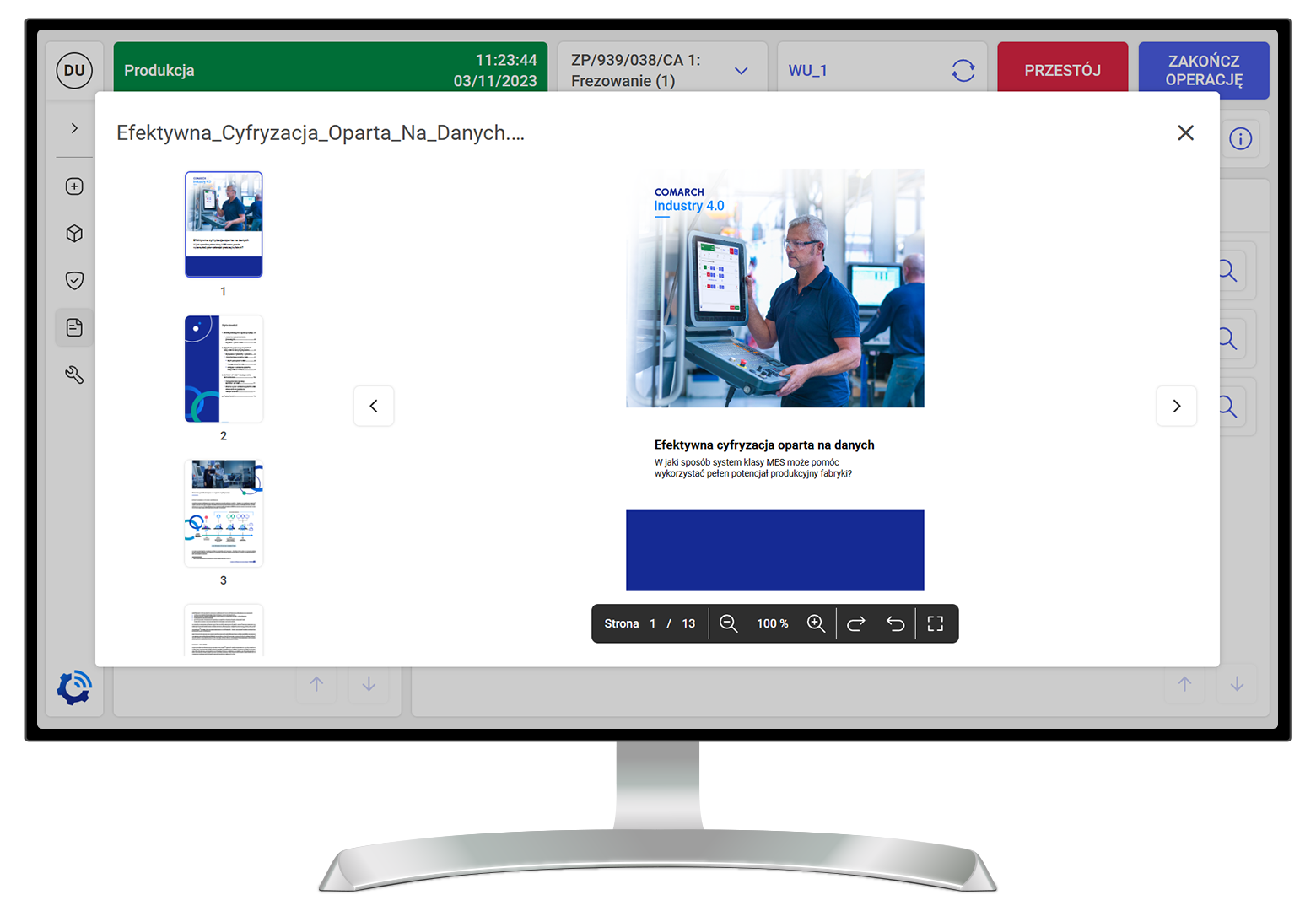

Operator może w dowolnym momencie wyświetlić rysunki techniczne, pliki instrukcji załączone do wybranego stanowiska pracy lub operacji, dokumentację techniczną oraz inne załączniki przeznaczone dla pracowników w panelu aplikacji.