OEE, czyli wskaźnik efektywności, który warto monitorować

- Opublikowano

- 4 min czytania

Jednym z wyzwań, z którymi codziennie mierzą się zakłady produkcyjne, jest kwestia efektywności produkcji. Nierzadko firmy nie przykładają większej uwagi do pojedynczych przestojów, czy krótkich awarii, jednak jeśli występują one często, może ucierpieć na tym całe przedsiębiorstwo. Bezpośredni wpływ na efektywność ma odpowiednie wykorzystanie potencjału maszyn na linii produkcyjnej. Aby ją zmierzyć, przyda się wskaźnik OEE.

Początek zastosowania wskaźnika efektywności OEE sięga lat 80. ubiegłego wieku. Właśnie wtedy popularność zyskała książka Seiichi Nakajimy, opisująca metodologię TPM (Total Productive Maintenance). Podejście to zakłada utrzymanie urządzeń i maszyn produkcyjnych w maksymalnej sprawności w celu optymalizacji efektywności produkcji. Kluczowym wskaźnikiem branym pod uwagę w metodologii TPM jest właśnie OEE.

OEE – czym jest?

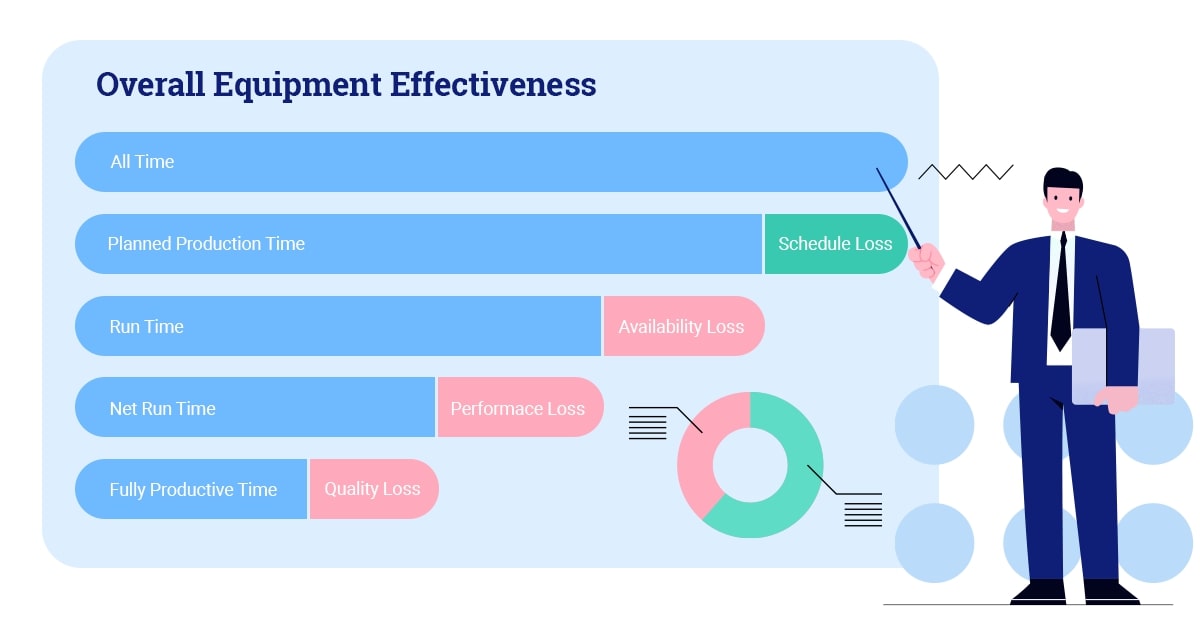

OEE uznaje się za jeden z kluczowych wskaźników pozwalających określić efektywność pracy zakładu przemysłowego. Sam skrót OEE oznacza Overall Equipment Effectiveness, czyli całkowitą efektywność wyposażenia. Dzięki bieżącemu monitoringowi i analizie tego wskaźnika można jednoznacznie stwierdzić, czy dana maszyna w pełni wykorzystuje swój potencjał produkcyjny.

Gromadząc dane liczbowe w czasie rzeczywistym, łatwiej jest zdefiniować, na którym etapie produkcji pojawiają się ewentualne przestoje lub opóźnienia, co z kolei umożliwia natychmiastową reakcję i podjęcie odpowiednich kroków ku optymalizacji procesów produkcyjnych.

Przeczytaj też: Lean management w procesie automatyzacji produkcji

OEE – od czego zależy?

By prawidłowo wyliczyć wskaźnik OEE, należy wziąć pod uwagę trzy poniższe parametry:

- Dostępność, która uwzględnia wszystkie zdarzenia mające wpływ na skrócenie czasu pracy maszyny (np. awarie, przestoje, prace konserwacyjne),

- Wydajność, która bierze pod uwagę wszelkie czynniki spowalniające produkcję (np. chwilowe przerwy),

- Jakość, która zlicza egzemplarze niespełniające norm jakości.

Jaki jednak poziom OEE można uznać za faktycznie efektywny? Międzynarodowy standard (World Class) wskazuje, iż OEE w topowych zakładach osiąga nawet 85% (przy ww. parametrach na poziomie: dostępność 90%, wydajność 95%, jakość 99%). Taki wynik dla wielu fabryk jest jednak trudny (choć nie niemożliwy) do osiągnięcia, jako że w większości zakładów średnia wartość wskaźnika OEE wynosi zaledwie 60% lub mniej.

Co do zasady nie da się określić jednej, standardowej wartości OEE, którą można byłoby uznać za cel, do którego powinny zmierzać wszystkie fabryki. Zaleca się, by każdy zakład traktował tę kwestię indywidualnie, stopniowo i stabilnie podnosząc poziom OEE.

Zoptymalizuj OEE z aplikacją Comarch MES

Jednym z narzędzi umożliwiających bieżący monitoring poziomu wskaźnika OEE jest system klasy MES (Manufacturing Execution System). Dzięki implementacji Comarch MES szybko i sprawnie zidentyfikujesz stanowiska (maszyny), które wymagają uwagi lub ulepszenia. Oprogramowanie gromadzi dane w czasie rzeczywistym i udostępnia je operatorom, co w razie potrzeby daje fundamenty pod poprawę efektywności produkcji. System oblicza OEE bazując na normie ISO 22400.

Jeśli chcesz dowiedzieć się więcej o naszych rozwiązaniach ekosystemu IoT, w tym o systemie MES, odwiedź stronę internetową www.comarch.pl lub napisz do nas, korzystając z dedykowanego formularza.

Katarzyna Strzebońska, Comarch IoT

Skomentuj

Brak komentarzy