Kontrola jakości elektroniki z wykorzystaniem X-ray w Comarch IoT Plant

Kontrola jakości to kluczowy aspekt produkcji elektroniki. Jednak z powodu rosnącej złożoności połączonej z miniaturyzacją elementów elektronicznych wyzwaniem staje się wykrywanie wad, które mogą wpłynąć na wydajność produktów. Wymusza to rozwój coraz dokładniejszych metod inspekcji oraz towarzyszących im technologii wspierających analizę wyników. Z pomocą przychodzą badania metodami nieniszczącymi (NDT), które pozwalają w precyzyjny sposób przeprowadzić inspekcję z wykorzystaniem promieniowania rentgenowskiego (X-ray) i tomografii komputerowej (CT). Obie metody z powodzeniem wykorzystywane są w Comarch IoT Plant.

Jak działa kontrola X-ray?

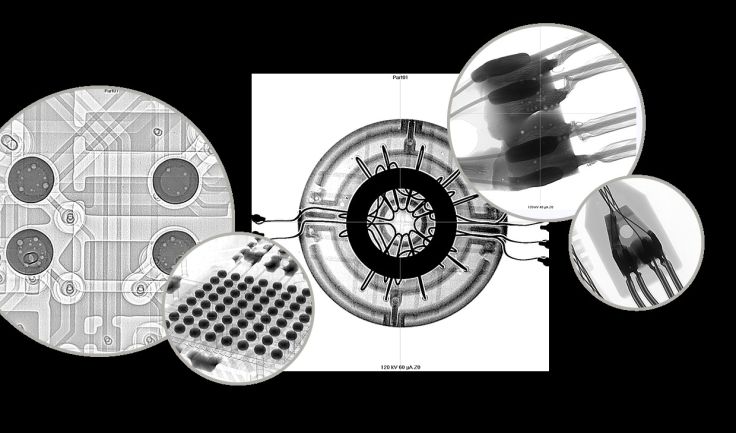

Urządzenia do kontroli rentgenowskiej składają się z trzech podstawowych części:

- Lampy rentgenowskiej – stanowiącej sztuczne źródło promieniowania rentgenowskiego

- Platformy operacyjnej – poruszającej próbkę w różnych kierunkach (x,y,z), co umożliwia jej kontrolę pod różnymi kątami i w różnych przybliżeniach.

- Detektora – znajdującej się po drugiej stronie próbki, który wyłapuje i zbiera promieniowanie rentgenowskie, przekształcając je w obraz.

Technologia skanowania z wykorzystaniem X-ray opiera się na zjawisku przenikania promieniowania rentgenowskiego przez badany obiekt. Detektor umieszczony po przeciwnej stronie badanej próbki rejestruje zmiany intensywności promieniowania, co pozwala na uzyskanie obrazu wewnętrznej struktury badanego przedmiotu. Dzięki wysokiej rozdzielczości obrazu oraz możliwości zmiany kontrastu badanych obiektów w czasie rzeczywistym możliwa jest szybka analiza i manipulacja wynikami.

Co w tym kontekście istotne, występują różne klasyfikacje maszyn rentgenowskich. Podział aparatów X-ray najczęściej odnosi się do sposobu wytwarzania obrazów. Na tej podstawie możemy wyróżnić:

- System 2D, które charakteryzują generowaniem obrazów przedstawiających strukturę wewnętrzną badanego

- obiektu tylko w dwóch wymiarach. Dają one możliwość obrazowania wyników w czasie rzeczywistym, a obrazy są najczęściej zapisywane w formie cyfrowej.

- System 3D, który wykorzystuje metodę Tomografii komputerowej (CT) do obrazowania trójwymiarowej struktury badanych elementów. Umożliwia uzyskanie bardzo szczegółowych obrazów wewnętrznej struktury układów scalonych, płyt drukowanych, modułów elektronicznych i innych elementów, a następnie wizualizację wyników w postaci przekrojów (poszczególnych warstw) lub wygenerowanego obrazu 3D. W Comarch w IoT plant wykorzystujemy właśnie tego rodzaju maszynę X-RAY – GE MICROMEX 180 wyposażoną w moduły: Planar CT, BGA Inspection, Mulitilayer Measurement, czy Voiding Calculation.

Czy inspekcja X-ray może być automatyczna?

Automated X-ray Inspection (AXI) to technika automatycznego badania połączeń lutowanych i innych elementów na płytach drukowanych przy użyciu promieni rentgenowskich. Obok AOI (automatycznej kontroli optycznej), testów funkcjonalnych ICT/FCT oraz testów środowiskowych stanowi ona jeden z najważniejszych etapów kontroli jakości, którą przeprowadzamy w Comarch IoT Plant.

AXI doskonale sprawdza się w celu szybkiego i dokładnego wykrywania defektów w przypadku większej liczby próbek. Ponadto AXI pozwala na precyzyjne porównanie próbek między różnymi testami wytrzymałościowymi lub termicznymi. Automatyzacja optymalizuje pracę, skracając czas kontroli dla produkcji seryjnej i wielopoziomowego scenariusza testowego.

Metoda ta może być realizowana z użyciem:

- danych wejściowych CAD do budowania rozbudowanych programów kontroli.

- listy punktów kontroli, które wyznacza się z poziomu skanowanej próbki.

- makr, które stanowią rozbudowaną wersję listy punktów kontroli z rozszerzonymi funkcjami inspekcji;

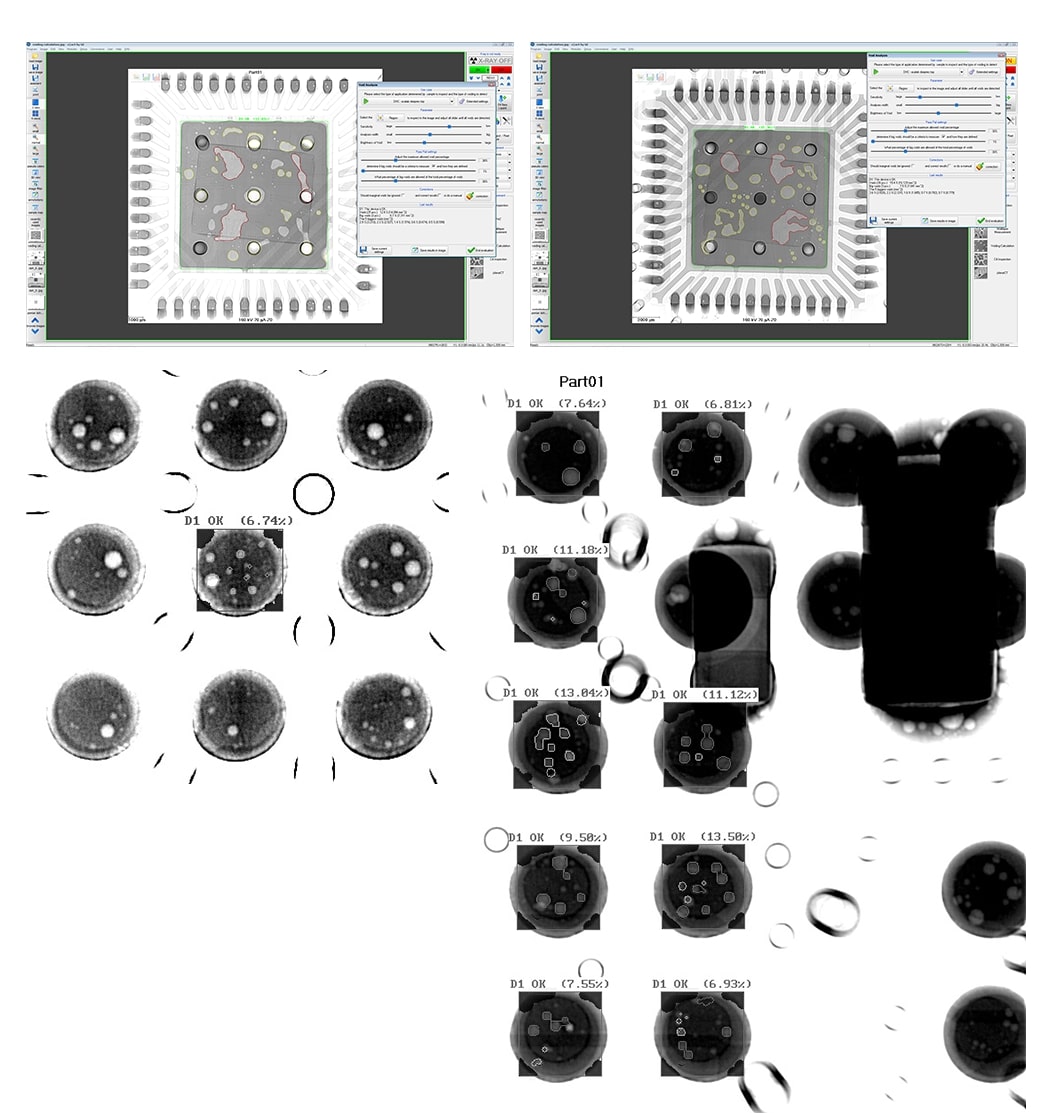

- Voiding Calculation – zautomatyzowanego pomiaru pęcherzy powietrza z pomocą dedykowanego modułu.

Rola kontroli X-ray w walidacji procesu SMT/THT z użyciem Voiding Calculation

W tym kontekście na szczególną uwagę i szersze rozwinięcie zasługuje ostatni punkt. Voiding Calculation (obliczanie pustek – luk w lutowiu, które przypominają pęcherze) to proces analizy obrazu połączeń lutowanych nakładanych w trakcie montażu powierzchniowego SMT lub przewlekanego THT. Efektem takiej analizy jest ocena obecności przestrzeni powietrznych, których dopuszczalna ilość jest określana przez normę IPC-A-610 dla produkcji elektroniki. W rewizji G norma określa maksymalnie 30% lub mniej luk w jakiejkolwiek kulce na obszarze obrazu rentgenowskiego. Wprowadzone są wyjątki, w których producenci mogą stosować testy lub analizy w celu rozwinięcia alternatywnych kryteriów, które biorą pod uwagę środowisko końcowego użytkownika.

Proces Voiding Calculation rozpoczynamy zwykle od wykonania zdjęć połączeń lutowanych z użyciem metody AXI. Następnie, za pomocą specjalistycznego oprogramowania, obraz zostaje dokładnie przeanalizowany, a obszary, w których występują pustki lub przestrzenie powietrzne, odpowiednio wyróżnione. Aby precyzyjnie określić rozmiar i liczbę pustek, oprogramowanie korzysta z informacji o kształcie i rozmiarze połączenia lutowanego, a także określa ich procentowy udział w całkowitej powierzchni lutowania. Wyniki prezentowane są w postaci graficznej, co ułatwia ich późniejszą interpretację.

W trakcie walidacji procesu SMT i THT skanowanie X-ray umożliwia zatem dwie kluczowe czynności: dokładną analizę jakości połączeń lutowanych oraz ustawienie optymalnych parametrów profilu pieca dla lutowania powierzchniowego lub przewlekanego z użyciem fali lutowniczej. Operatorzy maszyn lutujących mogą dokładnie zobaczyć, jak połączenia lutowane zachowują się podczas procesu, a także wykryć wszelkie nieprawidłowości w ich strukturach. Dzięki temu są w stanie zoptymalizować parametry lutowania, takie jak temperatura, czas i prędkość, co pozwala na uzyskanie jak najlepszej jakości połączeń oraz optymalizację procesu SMT i THT, minimalizując przy tym ryzyka powstawania defektów.

Lista kontrolna dla typowych układów scalonych (IC)

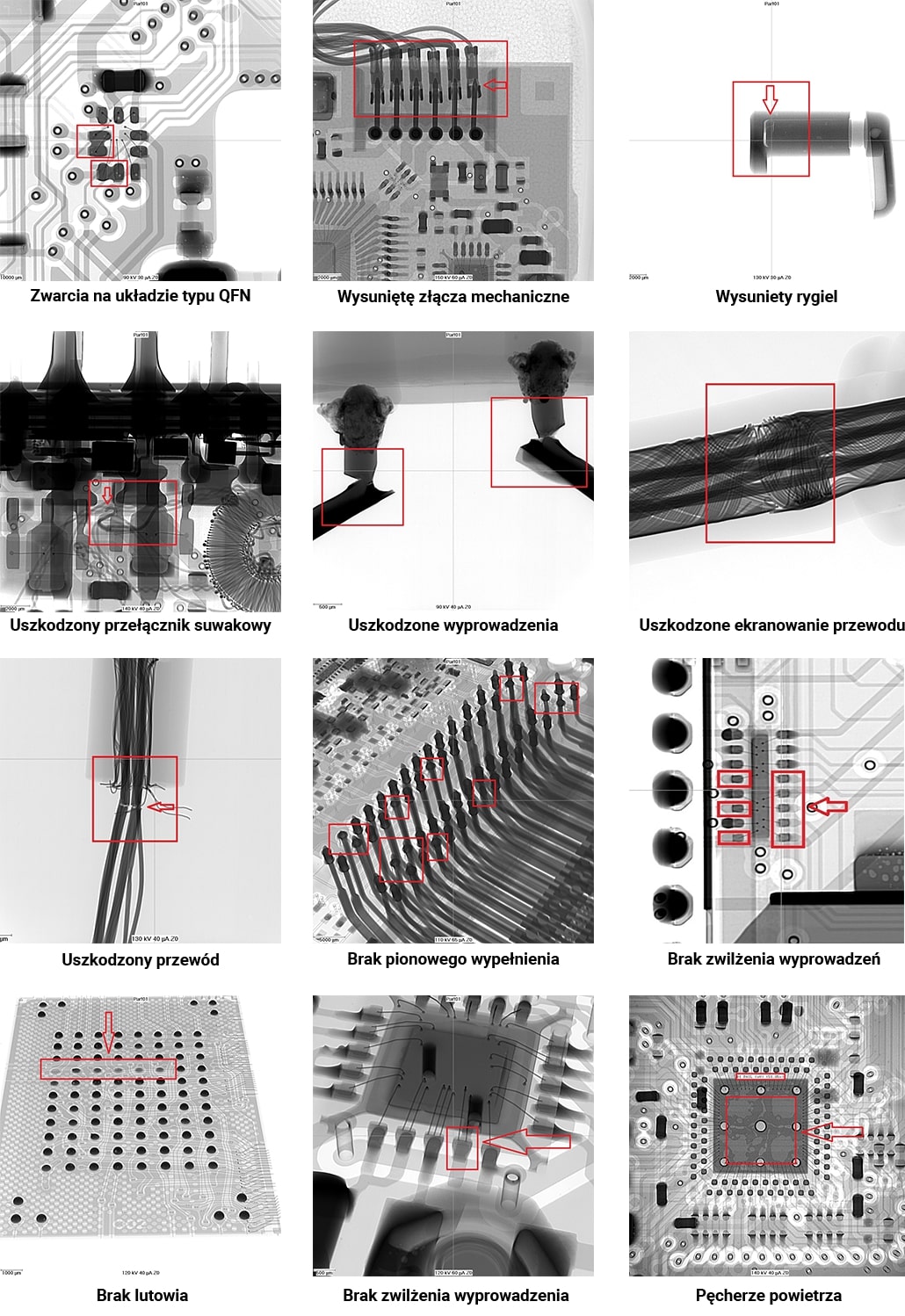

Kontroli z użyciem promieniowania rentgenowskiego dla układów scalonych typu BGA, QFP, SMD i innych podlegają:

- Obudowa: oderwanie obudowy od reszty układu scalonego, pęknięcie lub uszkodzenia na powierzchni obudowy, pustki i pęcherze powietrza, przerwania w połączeniach mikroprzewodowych – wire bonding.

- Płytki drukowane: przesunięcia i nieciągłości ścieżek, uszkodzenia przelotek, rozwarstwienia laminatu i miedzi,

- Lutowalność elementów: brak zwilżenia, niewłaściwa ilość pasty, pęcherze.

- Ciągłość obwodu: otwarty obwód, zwarcie, wadliwe lub błędne połączenie.

- Kulki BGA: pęknięcia, zimny lut, zwarcia, wtrącenia, braki.

Najczęstsze defekty, które wykrywamy z pomocą X-ray

| Popularne zastosowania skanowania X-ray: | Zalety: |

|

|

Kontrola jakości w Comarch IoT Plant – biznesowe korzyści skanowania X-ray

W Comarch IoT Plant, nowoczesnej hali produkcyjnej zlokalizowanej w Krakowie, produkujemy urządzenia elektroniczne, świadczymy usługi prototypowania, montażu podzespołów elektronicznych (EMS), a także ich kontroli jakości. Elementem ostatniej usługi jest właśnie automatyczna inspekcja rentgenowska – jak pokazaliśmy wyżej, jedna z najskuteczniejszych metod sprawdzania podzespołów elektronicznych.

– Skanowanie rentgenowskie jest cenną techniką kontroli jakości w przemyśle produkcji elektronicznej. W IoT Plant stosujemy je do kontroli komponentów elektronicznych pod kątem wad, a także pomiaru rozmaitych parametrów różnych elementów. Dodatkowo wykorzystujemy X-ray do walidacji procesu SMT i przygotowania profilu pieca do procesu rozpływowego, w wyniku czego powstają produkty wysokiej jakości, które spełniają oczekiwania klienta – mówi Tomasz Jaje, kierownik techniczny w Comarch IoT Plant.

Kontrolę jakości z użyciem X-ray przeprowadzamy zarówno w celu rozwoju własnych produktów w Comarch, jak i w ramach profesjonalnego wsparcia klientów zewnętrznych i ich rozwiązań. Samodzielna inwestycja w technologię inspekcji rentgenowskiej w ramach własnej linii produkcyjnej to wymagające finansowo przedsięwzięcie, dlatego skorzystanie z usług doświadczonego partnera pozwala na optymalizację kosztów kontroli jakości, a w szerszej perspektywie całej produkcji.

Dzięki wieloletniemu doświadczeniu zgromadzonemu w ramach działalności R&D oraz produkcji elektroniki w Comarch IoT Plant oferujemy usługi na najwyższym poziomie, zgodne z obecnymi standardami i trendami. Jeśli chcesz dowiedzieć się więcej, odwiedź naszą stronę lub skontaktuj się z nami bezpośrednio.